Quali sono le migliori pratiche per impilare e incastrare le scatole di imballaggio in plastica per ottimizzare l'utilizzo dello spazio evitando deformazioni o ribaltamenti?

Ciascuno Scatola da imballaggio in plastica è progettato con parametri strutturali specifici che ne definiscono la capacità portante. Questa capacità è influenzata dal tipo di materiale plastico (ad esempio polipropilene, polietilene o polietilene ad alta densità), spessore della parete, rinforzo degli angoli, design della base e caratteristiche di supporto interno. Il superamento del limite di peso specificato dal produttore può portare alla deformazione plastica, alla rottura o al collasso completo, in particolare quando le scatole sono impilate verticalmente. Nelle operazioni professionali, si consiglia di mantenere un margine di sicurezza del 10–20% al di sotto del carico massimo nominale per far fronte a una distribuzione non uniforme del peso, alle forze di movimentazione dinamica e allo scorrimento plastico a lungo termine sotto carico sostenuto. Comprendere le specifiche di carico garantisce che ogni scatola contribuisca a formare una pila stabile proteggendo al tempo stesso il contenuto da eventuali danni. Gli operatori dovrebbero considerare sia i carichi statici (peso del contenuto e delle scatole stesse) che i carichi dinamici (vibrazioni, urti durante il trasporto o movimenti del carrello elevatore) per mantenere l'integrità strutturale nel tempo.

La distribuzione uniforme del peso all'interno di ciascuna scatola di imballaggio in plastica è fondamentale per prevenire sollecitazioni localizzate, deformazioni e instabilità nelle disposizioni impilate. Un imballaggio non uniforme, con materiali più pesanti concentrati negli angoli o lungo un lato, sposta il baricentro e aumenta il rischio di ribaltamento o compressione irregolare delle scatole inferiori. Le migliori pratiche includono la distribuzione uniforme dei contenuti, la protezione degli articoli all'interno per evitare spostamenti e il mantenimento di un centro di gravità coerente. Quando si impilano più scatole, quelle più pesanti dovrebbero occupare gli strati inferiori, mentre le scatole più leggere o vuote dovrebbero essere posizionate sopra. Questa distribuzione gerarchica del peso riduce al minimo lo stress sulle scatole inferiori, previene la compressione della base o il rigonfiamento delle pareti laterali e contribuisce a creare uno stack verticale stabile in grado di resistere alle vibrazioni di trasporto o movimentazione.

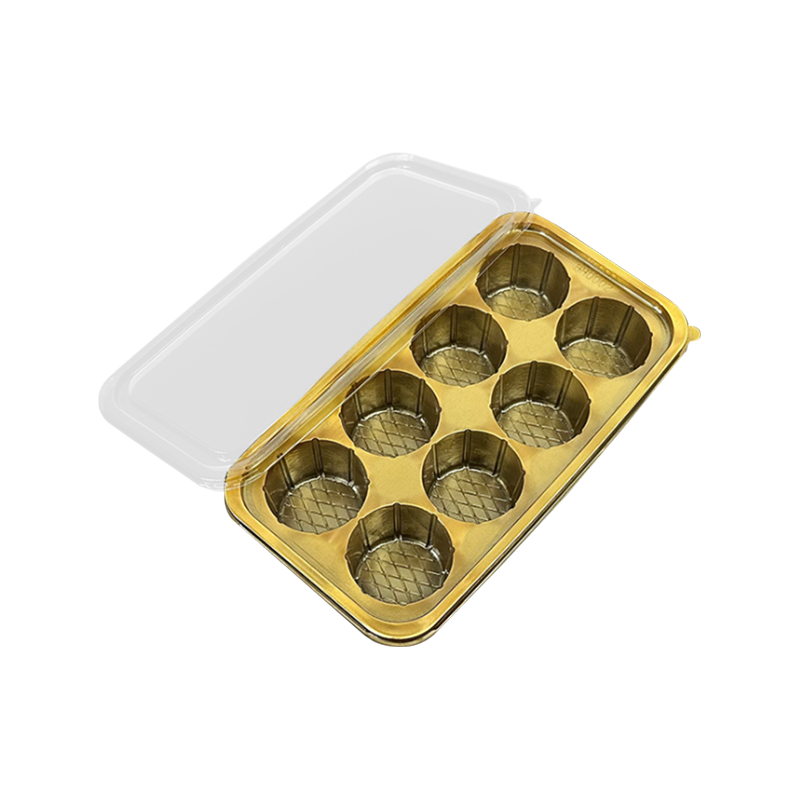

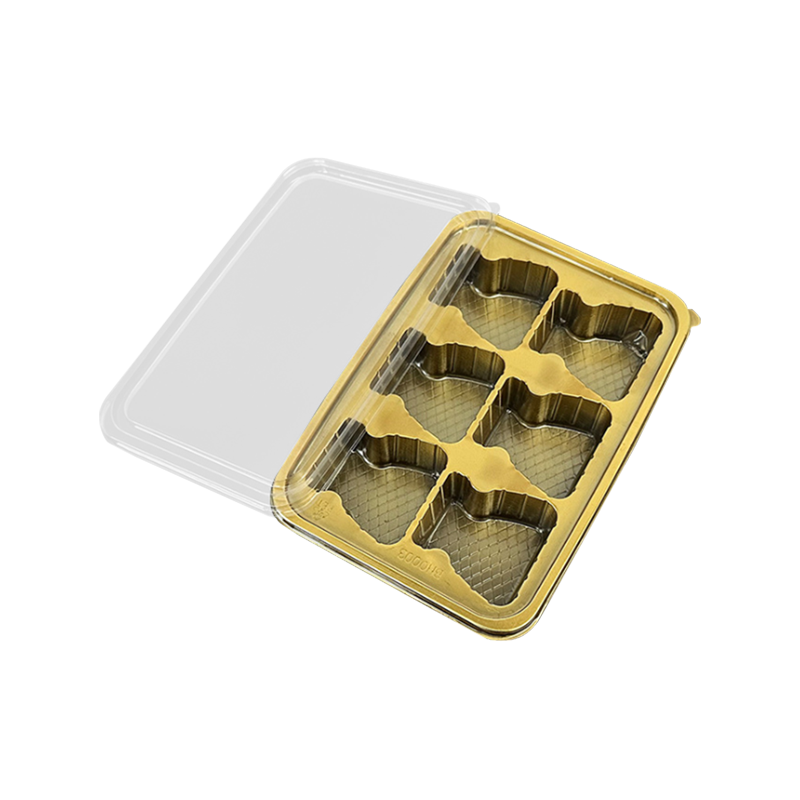

Le moderne scatole per imballaggi in plastica sono spesso dotate di meccanismi di incastro o annidamento progettati per migliorare la stabilità laterale. Gli esempi includono coperchi incassati, basi a colmo e avvallamento, scanalature di allineamento e sistemi a clip. Questi design consentono alle scatole impilate di agganciarsi meccanicamente, impedendo lo scorrimento, il ribaltamento o lo spostamento sfalsato. Le funzionalità di interblocco completamente attivate consentono pile più alte senza compromettere la sicurezza, poiché le scatole rimangono allineate con precisione sotto carico verticale. Le scatole prive di elementi di incastro possono richiedere tecniche di stabilizzazione esterne, come avvolgimento termoretraibile, reggette o supporto per scaffalature. Il corretto inserimento dei meccanismi di interblocco è essenziale; l'impegno parziale può ridurre la capacità di carico e aumentare l'instabilità laterale, in particolare durante il trasporto, la movimentazione dei carrelli elevatori o le vibrazioni dei sistemi automatizzati.

Un accurato allineamento verticale è essenziale per garantire che i carichi verticali vengano trasmessi direttamente attraverso gli elementi strutturali di supporto dei box. Il disallineamento, come l'impilamento sfalsato, il posizionamento angolato o lo spostamento rotazionale, può generare forze irregolari su pareti laterali, angoli e coperchi. Questa sollecitazione irregolare aumenta il rischio di deformazione, fessurazione o ribaltamento. Nelle aree di stoccaggio ad alta densità o nelle strutture automatizzate, l'allineamento verticale può essere mantenuto utilizzando guide visive, marcature sul pavimento, binari guida o sistemi di impilamento robotizzati automatizzati. L'allineamento verticale non solo migliora la stabilità ma massimizza anche l'efficienza spaziale, consentendo a più scatole di occupare un'area di stoccaggio definita senza compromettere la sicurezza o l'accessibilità.

Le scatole per imballaggi in plastica sono spesso rinforzate con elementi quali nervature, tasselli, angoli ispessiti e basi con rinforzi incrociati per migliorare la distribuzione del carico. L'allineamento degli angoli rinforzati durante l'impilamento garantisce che i carichi verticali siano concentrati sui punti strutturali più resistenti, riducendo lo stress sulle sezioni più deboli della scatola. Il disallineamento degli elementi rinforzati può provocare una pressione localizzata, causando rigonfiamenti, fessurazioni o deformazioni permanenti delle pareti laterali. Oltre all'impilamento verticale, le caratteristiche di rinforzo migliorano la resistenza agli urti, alle vibrazioni e alle sollecitazioni laterali durante la movimentazione e il trasporto. Per applicazioni ad alta densità o sollecitazioni elevate, la selezione di scatole con motivi di nervature e fazzoletti angolari ottimizzati è essenziale per massimizzare la durata e l'affidabilità a lungo termine.

Anche quando si utilizzano scatole da imballaggio in plastica rinforzate e ad incastro, esiste un limite pratico all'altezza sicura della pila. L'impilamento eccessivo genera una pressione eccessiva sulle scatole inferiori, che può causare deformazione permanente, scorrimento plastico o collasso. L'altezza della pila deve essere determinata in base alle raccomandazioni del produttore, al peso del contenuto e alle condizioni ambientali come vibrazioni, flusso d'aria o attività sismica. Nelle situazioni che coinvolgono il trasporto, l'altezza di impilamento dovrebbe essere ulteriormente ridotta per tenere conto delle forze dinamiche che potrebbero causare ribaltamento o spostamento. Limitare l'altezza della pila è fondamentale per mantenere l'integrità sia delle scatole che del loro contenuto, prevenire incidenti e garantire la sicurezza del personale che movimenta le pile.

Inquinamento da plastica: una nuova soluzione tecnologica? La plastica può essere “riciclabile all’infinito”.

Inquinamento da plastica: una nuova soluzione tecnologica? La plastica può essere “riciclabile all’infinito”.

Scatola per sushi in plastica per frutta: come ridurre gli sprechi alimentari nella nuova era del packaging

Scatola per sushi in plastica per frutta: come ridurre gli sprechi alimentari nella nuova era del packaging

- L'azienda richiede rigore, utilizzo di un punto di partenza elevato, affidabilità, qualità, sviluppo e innovazione attivi, perseguimento del percorso di eccellenza!

CONTATTACI

- Tel: +86-18867945666

- E-mail: [email protected]

- Add: No.11 Huafeng Road, Comunità di Anhua, Città di Anhua, Città di Zhuji, Shaoxing, Zhejiang, Cina

RICHIEDI UN PREVENTIVO

Diritto d'autore @ Donghang tecnologia dei materiali polimerici Co., Ltd. Tutti i diritti riservati.